鐵礦燒結是鋼鐵行業SO2和NOX的主要排放源,采用氧化-氨法工藝對鐵礦燒結煙氣進行協同脫硫脫硝研究。結果表明,預先氧化燒結煙氣、提高吸收液中SO2-3初始質量濃度、PH值和增大液氣比均有利于提高脫硫率和脫硝率,而煙氣溫度及煙氣中NO質量濃度和SO2質量濃度的升高,均不利于煙氣同時脫硫脫硝。在適宜的條件下,脫硫率和脫硝率分別達到97.59%和47.54%,煙氣被氧化后進行氨法脫硫脫硝,最終脫硝產物為N2和NO-3。

鋼鐵工業作為國民經濟的重要支柱產業,又是耗能和污染大戶。鐵礦燒結工序是鋼鐵工業最大的SO2和NOX排放源[1-3]。目前,國內鋼鐵企業已基本完成燒結煙氣脫硫的工業應用,但針對鋼鐵企業燒結煙氣脫硝的應用較少,大部分對煙氣脫硝的研究也基本局限于燃煤發電煙氣的脫硝研究。目前,國內外煙氣脫硝技術主要有以下幾種:選擇性催化還原法(SCR)、選擇性非催化還原法(SNCR)、氧化吸收法、活性炭吸附法、液相絡合吸收法、還原吸收法和等離子法等[4-7]。由于燒結煙氣自身特點,燒結機頭、尾煙氣混合后,溫度一般在100~180℃,達不到煙氣脫硝SCR反應所需要的溫度350℃左右,更達不到SNCR法所需的反應溫度。同時考慮到設備投資、運行成本以及設備的占地面積,越來越多研究者嘗試著研究出能夠在同一溫度區間對燒結煙氣NOX和SO2同時脫除的技術。

氨法脫硫廣泛應用于中國燒結煙氣脫硫,如果在氨法脫硫基礎上,加入某種強氧化劑將溶解度很低的NO氧化轉化為溶解度高的NO2,從而進行同時脫硫脫硝,其經濟性比用不同裝置分別脫硫脫硝要好。氧化吸收法主要是通過堿性吸收劑脫除經強氧化劑氧化的煙氣(NO氧化后形成NO2,其中強氧化劑主要包括H2O2、KMnO4、C12和O3等,也可采用催化劑將NO催化氧化為NO2,然后再將其吸收[8-9]。氧化/吸收法脫硝技術具有工藝設備簡單、操作溫度低、耗能少、處理費用低等優點。針對燒結煙氣中NOX主要是以溶解度很低的NO形式存在,在濕法吸收過程中,溶解難度較大,25℃下其亨利常數為1.94×10-8Pa˙mol/L,這極大地增加了液相傳質阻力。因此,氧化/吸收法可通過加入氧化劑或催化劑在氣/液段中將NO轉化成NO2及高價態的氮氧化物形式來提高NOX的溶解度H2O2是一種良好的強氧化劑,氧化性強于C12、C1O2和KMnO4,而且通過催化可轉化為活性僅次于氟的氫氧基[10-12]。它也是一種與環境相容的化學制劑,氧化吸收污染物為無污染的副產品,被稱作“最清潔”的化學品,這一特性使它在環保方面具有極大的應用潛力。此外,有學者提出H2O2吸收紫外光(UV)光解可產生˙OH,有利于強化NO的氧化,從而提高脫硝率[13-16]。因此,本文模擬國內某鋼鐵企業燒結廠煙氣溫度和成分,采用預氧化-氨法進行燒結煙氣協同脫硫脫硝,并對其脫硝機理進行了分析。

1試驗原料與方法

1.1試驗原料

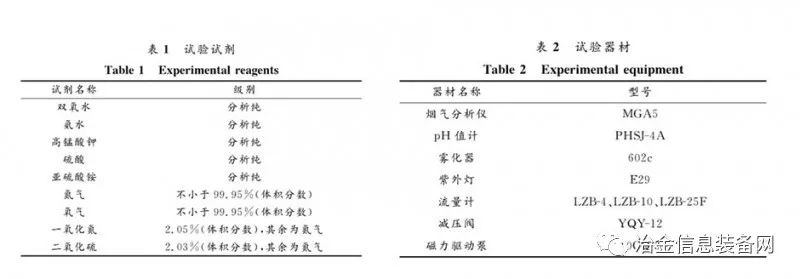

本論文研究是在實驗室配氣系統中進行配氣,模擬國內某鋼鐵公司燒結煙氣性質,其中模擬燒結煙氣的成分為NO、SO2、N2和O2,所需的主要試劑及氣體見表1。

1.2試驗器材

試驗所需的主要儀器及器材見表2。試驗中采用煙氣分析儀對煙氣中各組分的濃度進行檢測,pH值計主要用于測定吸收液的pH值,而磁力驅動泵用于噴淋塔中吸收液的循環輸送。霧化器則用于將添加劑噴入到煙氣中。氣體流量計和減壓閥用于模擬燒結煙氣的配制,而液體流量計用于調節吸收液的噴淋量。

1.3試驗方法

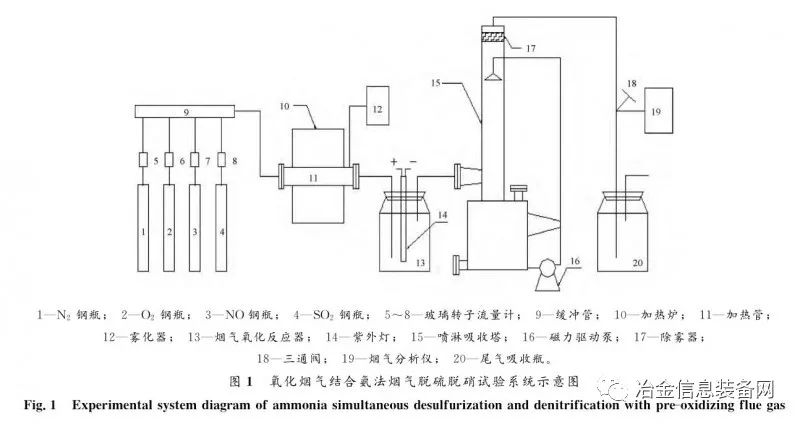

氧化煙氣結合氨法煙氣脫硫脫硝試驗裝置如圖1所示。試驗系統主要由模擬燒結煙氣系統、煙氣氧化系統、氨法噴淋吸收塔和煙氣檢測系統4部分構成。該試驗系統是在氧化燒結煙氣試驗系統基礎上增加氨法的噴淋吸收塔裝置,其中噴淋吸收塔用于脫除煙氣中SO2和NOX。

進行脫硫脫硝試驗時,預先將配置好的氧化劑裝入到霧化器中,將配置好的亞硫酸銨溶液裝入到噴淋塔中,用氨水和硫酸調節吸收液的pH值。然后打開氣體鋼瓶減壓閥進行模擬燒結煙氣的配氣,在標定完模擬燒結煙氣組成后,將煙氣通過加熱爐加熱到要求的溫度,此時霧化器將氧化劑霧化送入到煙氣中,隨煙氣進入煙氣氧化反應器中進行氧化反應。亞硫酸銨溶液則通過磁力驅動泵在噴淋吸收塔中按一定氣液比進行循環噴淋,氧化完的煙氣進入噴淋塔即能與噴淋塔中的吸收液發生吸收脫除反應。煙氣脫硫脫硝反應前后煙氣中SO2和NO的濃度通過煙氣分析儀進行測定,經噴淋吸收塔吸收處理后的煙氣各組分濃度以反應穩定后5min內的平均濃度為計量。

氧化吸收法結合氨法煙氣脫硫脫硝效果評價指標為脫硫率和脫硝率,具體計算公式如下:脫硝率計算見式(1),脫硫率計算見式(2)。

ηNOx=[(ρNOx-ρ"NOx)/ρNOx]×100%(1)

ηSO2=[(ρSO2-ρ"SO2)/ρSO2]×100%(2)

式中:ηNOx為脫硝率,%;ρNOx為燒結煙氣中NOx的初始質量濃度,mg/m3;ρ"NOx為處理后煙氣中NOx的質量濃度,mg/m3;ηSO2為脫硫率,%;ρSO2為燒結煙氣中SO2的初始質量濃度,mg/m3;ρ"SO2為處理后煙氣中SO2的質量濃度,mg/m3。

試驗采用瑞士萬通公司的861型離子色譜儀對脫硫脫硝后吸收液中的陰離子濃度進行檢測,檢測器量程為0~5000μS/cm,分辨率可達0.028ns/cm;有效池體積為0.8μL,最大池操作壓力為5MPa;檢測池溫度可在25~45℃,溫度穩定性優于0.01℃。

2結果與討論

2.1氧化劑用量

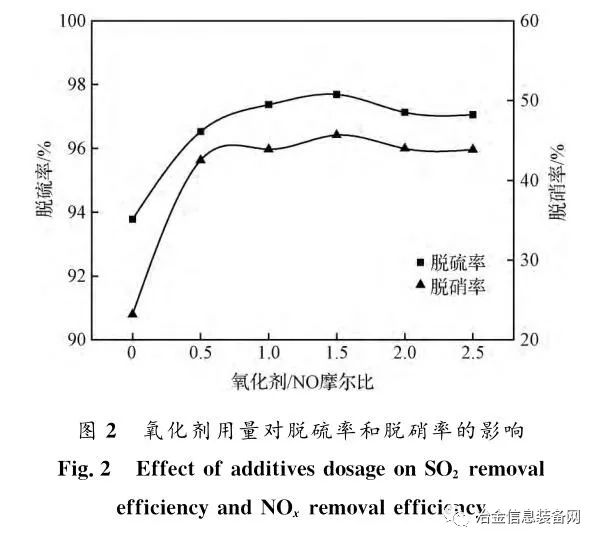

在固定煙氣流量為30L/min、煙氣溫度為140℃、O2體積分數為12%、NO質量濃度為366mg/m3、SO2質量濃度為2017mg/m3、氧化劑H2O2/KMnO4摩爾比為24、紫外線強度為30W/m2、吸收液中SO2-3初始質量濃度為0.3mol/L、吸收液初始pH值為6.0、液氣比為80L/m3的前提條件下,氧化劑用量對氧化法聯合氨法脫硫率和脫硝率的影響如圖2所示。

由圖2可知,氧化劑/NO摩爾比從0增加到1.5時,脫硫率由93.78%提高到97.69%,脫硝率從23.18%升高到45.67%。這是因為高錳酸鉀和雙氧水作為強氧化劑,煙氣中一部分NO被氧化劑氧化為NO2、HNO2和HNO3[17]。在氧化劑/NO摩爾比小于1.5的用量范圍內,NO氧化率會隨氧化劑用量的增加而升高,而這些高價的含氮化合物易被吸收液吸收,因此脫硝率隨氧化劑用量增大而升高。但隨著氧化劑用量進一步提高,NO氧化率不再升高甚至略有下降,同時煙氣中未反應完的氧化劑進入吸收液時,能與亞硫酸銨反應而消耗一些SO2-3,

因而脫硝率反而會降低,并且也會降低脫硫率。這主要是體系將發生反應H2O2+(NH4)2SO3→

(NH4)2SO4+H2O,由于氨法脫硫吸收過程是(NH4)2SO3與SO2發生反應(NH4)2SO3+SO2+H2O

→2NH4HSO3,(NH4)2SO3濃度的降低會影響SO2的吸收,從而降低脫硫率。

2.2SO2-3初始物質的量濃度

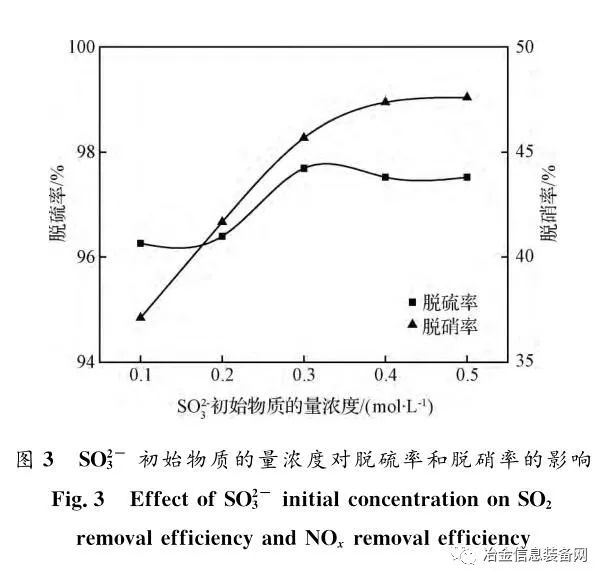

吸收液中的SO2-3濃度與吸收液的氧化程度、脫硫工藝制度和效果等因素有關,是影響脫硫脫硝率的重要因素之一。在固定煙氣流量為30L/min、煙氣溫度為140℃、O2體積分數為12%、NO質量濃度為366mg/m3、SO2質量濃度為2017mg/m3、氧化劑/NO摩爾比為1.5、氧化劑H2O2/KMnO4摩爾比為24、紫外線強度為30W/m2、吸收液初始pH值為6.0、液氣比為80L/m3的前提條件下,SO2-3初始物質的量濃度對氧化法聯合氨法脫硫率和脫硝率的影響如圖3所示。

由圖3可見,吸收液中SO2-3的物質的量濃度從0.1升高到0.3mol/L時,脫硫率略有升高,從96.26%增加到97.69%;脫硝率則顯著升高,從37.11%增加到45.67%;當SO2-3初始物質的量濃度繼續提高時,脫硫率變化微小,脫硝率仍有小幅升高。這主要是因為亞硫酸銨具有較強的還原能力,可將NOX還原為無害的N2,同時SO2-3還能與氧化形成的NO2反應生成NO-2,而SO2-3初始濃度的提高可促進上述反應進行[18],因此脫硝率大幅升高。作者前期研究發現NO氧化成NO2的轉化率最高也只有25.03%,未氧化的NO難溶于吸收液,因此繼續提高SO2-3初始物質的量濃度也難促進NO被還原為N2的反應進行,導致脫硝率隨SO2-3初始物質的量濃度的繼續增大也只有小幅升高。此外,(NH4)2SO3既是氨法脫硫的主要吸收體,也是該脫硫工藝中的主要中間產物,因此,在一定范圍內提高SO2-3初始物質的量濃度是有助于吸收SO2提高脫硫率的。整體而言,在一定范圍內提高吸收液中SO2-3初始物質的量濃度有利于提高氧化法聯合氨法工藝的脫硫率和脫硝率。

2.3吸收液pH值

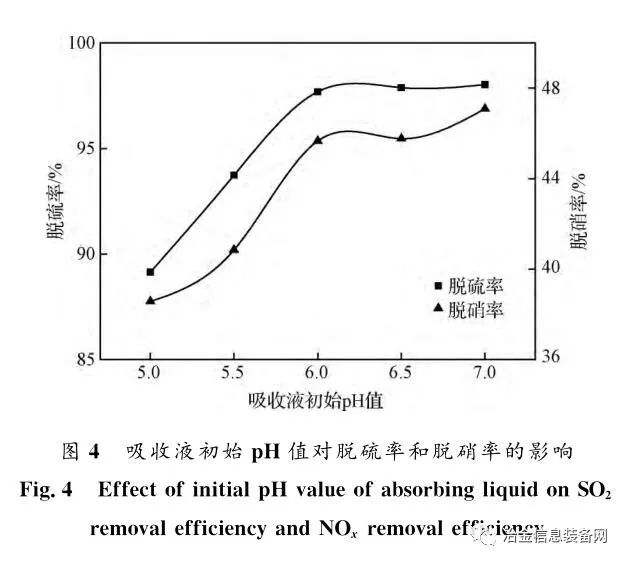

吸收液pH值是氨法脫硫工藝運行過程中重點控制的工藝參數之一,其大小與加入氨水量和脫除SO2的量等因素有關,它對SO2和NOX的溶解、擴散及吸收,亞硫酸銨的氧化及脫硫產品溶液的結晶均有較大的影響。在固定煙氣流量為30L/min、煙氣溫度為140℃、O2體積分數為12%、NO質量濃度為366mg/m3、SO2質量濃度為2017mg/m3、氧化劑/NO摩爾比為1.5、氧化劑H2O2/KMnO4摩爾比為24、紫外線強度為30W/m2、吸收液中SO2-3初始物質的量濃度為0.3mol/L、液氣比為80L/m3的前提條件下,吸收液初始pH值對氧化法聯合氨法脫硫率和脫硝率的影響如圖4所示。

從圖4可知,當pH值低于6.0時,隨著吸收液初始pH值的增加,脫硫率和脫硝率均出現較大的增幅pH值由5.0增加到6.0時,脫硫率由89.14%升高到97.69%,脫硝率則由38.57%增加到45.67%;當pH值大于6.1后,脫硫率和脫硝率均變化較小,脫硫率穩定在98%左右,脫硝率穩定在46%~47%左右。這是因為SO2和NOX均為酸性氣體,隨著吸收液pH值的增大,溶液的堿性增強,液相傳質系數增大,有利于溶液吸收氣體促進脫硫反應和脫硝反應的進行,因此脫硫率和脫硝率均有所提高。但pH值越大,溶液中的氨氣越容易揮發,當pH值過高時,氨的逃逸量大。由此可知,提高吸收液pH值有利于氧化法聯合氨法同時脫硫脫硝,該規律與常規氨法脫硫脫硝基本一致。對氧化法聯合氨法而言,適宜的吸收液pH值為6.0~6.5。

2.4液氣比

在固定煙氣流量為30L/min、煙氣溫度為140℃、O2體積分數為12%、NO質量濃度為366mg/m3、SO2質量濃度為2017mg/m3、氧化劑/NO摩爾比為1.5、氧化劑H2O2/KMnO4摩爾比為24、紫外線強度為30W/m2、吸收液中SO2-3初始物質的量濃度為0.3mol/L、吸收液初始pH值為6.0的前提條件下,液氣比對氧化法聯合氨法脫硫率和脫硝率的影響如圖5所示。由圖5可知,液氣比由40升高到160L/m3時,脫硝率由43.85%增加到47.95%,脫硫率則在96%~98%波動。一定范圍內提高液氣比,吸收液與SO2、NOX間的氣液接觸面積將增大,有利于提高SO2、NOX與吸收液間的傳質速率以及促進SO2和NOX溶入吸收液;同時由于單位時間里參與反應的吸收液量大幅提高,可強化脫硫脫硝反應的進行,因此提高液氣比可提高煙氣脫硫率和脫硝率。但液氣比過大時,吸收液液滴之間的凝聚作用增強,減少了有效氣液接觸面積,從而會影響脫硫率和脫硝率的進一步提高。考慮液氣比越大,系統運行消耗的電量越多,運行成本增大,因而在氧化法聯合氨法同時脫硫脫硝工藝設計和運行中,適宜的液氣比為80L/m3左右。